日本初、GORE‑TEX プロダクトテクノロジー搭載の登山靴への道

トントントン、小気味よい音が工房に響いています。ポンポンと呼ばれるハンマー状の道具で、アッパーを木型に沿わせていく。いわゆる釣り込みという作業をしている最中です。

いまでは「革の登山靴といえばゴロー」という存在ですが、創業は1973年まで遡ります。過去には紳士靴や婦人靴も手がけていましたが、少しでも傷がついたりすると売り物にならなくなってしまう。それもあって革のスキー靴を始めたのが山の靴を作り始めたきっかけでした。

転機となったのが革製スキー靴需要の激減。時代とともにスキー靴がプラスチック製へと変更されていった、いまから50年ほど前のことでした。

そこからゴローの主力商品は登山靴にシフトしていきます。

「明治大学登山部のOBの方が、こういうのを作れないか、などいろいろと相談に来られて、その頃から高所登山靴を作り始めたと父から聞いています」

そう教えてくれたのはゴローの二代目となる森本雅一さん。現在は底付け作業を担当しつつ、毎週月曜日にはお店にも立っています。

ゴロー二代目の森本雅一さん。現在はつり込みという工程を担当

ゴロー二代目の森本雅一さん。現在はつり込みという工程を担当

その高所登山靴を契機に、さまざまな試行錯誤も行い、徐々に評価と知名度が高まっていきました。エベレスト遠征隊や南極観測隊。植村直己さん、三浦雄一郎さん、小西政継さんなど、錚々たる登山家、冒険家が愛用する日本を代表する登山靴メーカーになっていったのです。

1983年には、日本で初めてGORE‑TEX ファブリクスを採用した登山靴も生み出しました。GORE-TEX ファブリクスを採用したアウターウェアなどが登場しだしたのが1976年頃と考えると、かなりの先見性です。

「私も小さい頃によく可愛がってもらっていた登山家の今井通子さんから、中国側からエベレストの登頂にチャレンジするための靴のオーダーを頂いたんです」

そのために、二重靴のアウターにGORE‑TEX ファブリクスを吊り込んで、透湿性の高い登山靴を作ろうと思いついたのが『GORE-TEX』との出合いでした。

「防水性と透湿性を兼ね備えているなんて、登山靴にとっても夢の素材でした」

GORE‑TEX ファブリクスが内蔵されたブーティエルというモデル

GORE‑TEX ファブリクスが内蔵されたブーティエルというモデル

そんな素材を靴に使うという発想自体がなかった時代です。登山で例えれば、まさに前人未踏。かなり進歩的なチャレンジでした。

そのプロジェクトのために、材料の相談でゴア社を訪問。その時にゴア社のスタッフに薦められたのが、アッパーをGORE‑TEX ファブリクスにするのではなく、ブーティー型に成型したGORE-TEX ファブリクスを靴に入れてみてはどうか、ということ。

ただ、それまでそのような靴は作ったことがなく、GORE‑TEX 素材の特性も、革とはまったく違います。釘は打てず、当時は接着剤も使えませんでした。

1年ほど試行錯誤を繰り返しようやくできあがったGORE‑TEX ファブリクス内蔵の登山靴でしたが、その先には製品テストという高いハードルが待っていました。完成したから即発売ではなく、一度ゴア社に送り、防水はもちろん、水の吸上げ試験などさまざまな試験をクリアしなければならなかったのです。

「当時のゴア社の担当の方からは、厳しくも有益なアドバイスをいただいていたそうですが、その方のゴーサインが出たときには涙が出るほどうれしかったと、父が言っていました」

アッパーを木型にフィットさせていく、つり込みの途中

アッパーを木型にフィットさせていく、つり込みの途中

つり込む時に使用する、靴職人を象徴するワニという道具

つり込む時に使用する、靴職人を象徴するワニという道具

現在も大人気のGORE‑TEX プロダクトテクノロジー搭載シリーズ

現在、ゴローのラインナップでGORE‑TEX プロダクトテクノロジーを採用している登山靴はライトなものから冬期モデルまでと広範囲。しかし靴作りにおいては、GORE-TEX プロダクトならではの苦労もあるといいます。

「レインウェアは雨の時しか着ませんが、登山靴はずっと履きっぱなしです。ダメージも屈曲点に集中してしまうので、ウェアに比べても耐久性はシビアになります」

作業的にもGORE‑TEX ファブリクスを組み合わせることで難易度はあがります。まずもって釘が打てません。通常の靴だったら釘の打ち方にもある程度の自由度がありますが、防水性を担保しなければならないので、カカトの上部に1本のみ。

「靴作りというのは釘を打って叩く、というのが基本ですからね。それができないとなると、経験と工夫が必要になってきます」

中底の接着剤も、透湿性を保つために周囲にしか塗りません。革に比べたらデリケートな素材なので、力加減などコツがいります。さまざまな制約があるなかでもGORE‑TEX ファブリクスを使いつづけるのは、やはりその性能のためだそうです。

「欲しいというお客さんが多いですからね」

熟練の職人さんが揃うゴローでは、現在職人希望者を募集中

熟練の職人さんが揃うゴローでは、現在職人希望者を募集中

作る側の苦労はあるとしても、ユーザー的にはメンテナンス面での難しさはないそうです。

「GORE‑TEX プロダクトに関してはよく洗うこと。うちの靴の場合も、靴の中を洗って大丈夫です。ぬるま湯で洗うと皮脂の汚れも落ちやすいのでおすすめです。洗ったら風通しのよいところで陰干しして、革の保護のためワックスを塗ればOKです*。注意点としては、硬いサポートパーツがあるインソールを入れると、内側のGORE-TEXファブリクスが傷つく恐れがあるのでおすすめしません」

* 撥水ワックスの過度な使用はアッパー素材の透湿性に影響を与える可能性がありますのでご注意ください。

組み合わせる革にも当然こだわりがあります。時代によってさまざまな革を採用してきましたが、いまはドイツのハイネン社の革を使用。革自体の品質はもちろん、環境配慮型の会社だということも理由のひとつです。

革を作る時に出たクズを発酵させてバイオガスを作り、それを燃料に発電。同時に発酵時に生まれる排熱も循環させて利用しているのです。

「ハイネン社を選ぶのは生皮だということも大きいです。塩漬けしていないため劣化が少ないんです」

品質は当然世界トップクオリティ。そしてその値段も同様。そんな高級革を贅沢に使っているのにゴローの登山靴は冬期靴はなり良心的な価格だと評判です。

「本音を言えば上げたいところなんですがね」と森本さんは笑います。

ただゴローの考えとしては、いい物を作るというのはもちろん、手に入れられる値段で提供するということも重視しているそうです。材料費高騰のなか、値段を抑えつづけているのは、学生さんが買えるように、という配慮でもあります。

「ただ、ある程度儲けがでないと作る職人さんがいなくなってしまう。それがもどかしく、そして難しい課題ですね」

工房は1階と2階で分かれていて、1階ではつり込みなどの仕上げ作業、2階ではアッパーなどの製作を行なっている

工房は1階と2階で分かれていて、1階ではつり込みなどの仕上げ作業、2階ではアッパーなどの製作を行なっている

“ひたむき”という言葉が似合うゴローの靴作り

エベレスト遠征隊から、登山初心者まで幅広い層に支持されてきたゴロー。最近ではわざわざ海外から買いに来るお客さんも増えています。

それは口コミで広がったのが大きいと森本さんは言います。つまり使った人がいいと思ってくれたということ。新規オーダーはもちろんですが、修理用のラックには、履きこまれたゴローの靴たちが列を作って待機しています。

それだけ長く履きつづけたくなる靴なのです。

「修理もそうですが、例えば山ガールブームの時に買ってくれた方が、子育てが一段落してまた買いにきてくださったり。リピートしていただけるというのは、職人冥利に尽きます」

時代のニーズに合わせた靴を作っていく必要性も感じるのは、新しい商品にも取り組まないと古い物を残すことができなくなる可能性があるからです。もちろん今までの靴作りのスタイルを変えるつもりはまったくないと森本さんは言いきります。つづけていくことは大変ですが、一度なくなった技術を復活させるほうが、より大変なのです。

「受け取りに来たお客さんがありがとうございますって言ってくださるんですよ。普通は逆じゃないですか。作りがいがありますよね。葉書をいただくこともあって、お店のほうに飾ってあります」

お客さんに喜ばれるものを作りつづけること。ゴローが愛されつづける理由もきっとそこにあります。

まじめにコツコツ。素材選び、作り方、どれをとってもゴローの仕事には、生真面目さがあります。省くことはおろか、ラクな道を選ばない姿勢を貫いています。

その原動力はきっと、長年積み上げてきた歴史とプライド。

「結局は、自分が欲しいと思えるかどうかだよね」

黙々と作業していた熟練の職人さんが、ぼそっと言ったその言葉にドキッとさせられました。

壁にズラッとならんだ木型。サイズは21.0〜30.5cmで0.25cm刻みで用意されている

壁にズラッとならんだ木型。サイズは21.0〜30.5cmで0.25cm刻みで用意されている

ゴローに靴をオーダーした場合、足型をとるだけでなく、1時間ほどかけて聞き取りとフッティングを行います。ひとそれぞれ足の形は千差万別。ゴローは21.0cmから30.5cm(1/4サイズあり)のサイズ展開。加えて幅違いで数種類の木型が用意されています。さらにその人の足にフィットするように足型に基づいて革で木型を肉付けしていくのです。

「お客さんの顔が浮かぶとはよく言いますが、うちらの場合は、足が浮かぶ。お客さまの足型を測った際に、細かいところまで図面に書き込んでいるんです。販売する際は採寸し、サイズに関してはアドバイスいたします。足に特徴のある方はオーダーも可能です」

同じ人でも左右の足の形は違うので、それぞれ木型を変えます。まさにジャストフィットを目指した靴作り(オーダーサービスは税込み5,500円)。

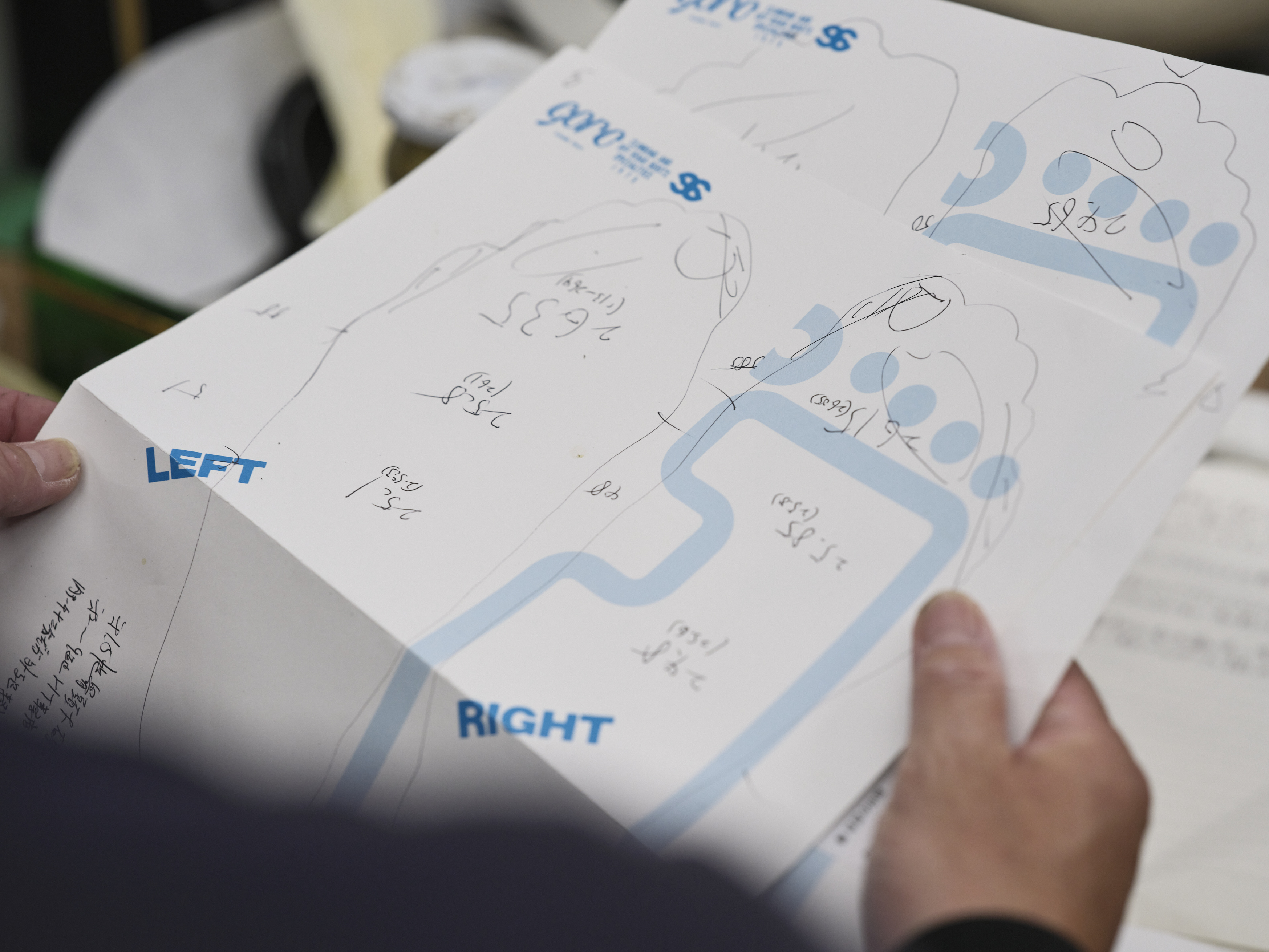

オーダー時に聞き取った足にまつわる細かいデータは、専用の用紙に事細かに記入されている

オーダー時に聞き取った足にまつわる細かいデータは、専用の用紙に事細かに記入されている

足型を実際に見せてもらいました。サイズはもちろん、細かい足の特徴、フィッティングの好み、山行のスタイルなど、手書き文字で丁寧に綴られています。なかには「5本指ソックス使用」なんて文字があったりします。まるでカルテです。

「作っている時は、そんな足型と向き合うわけです。だから、手を抜くなんてできないですよ」

人手不足、材料高騰など頭の痛い問題はあるけれど、欲しいというお客さんがいる限り、これからもゴローの工房では、小気味よい槌音が響きつづけるはずです。

▼店舗情報

▼店舗情報

有限会社ゴロウ

住所:〒113-0021 東京都文京区本駒込6-4-2

電話:03-3945-0855

営業時間: 10時〜19時(平・土)、10時〜18時(日・祝)、毎週火・第二水定休

原稿:櫻井卓 写真:根本絵梨子 編集:ユーフォリアファクトリー